Czołowy polski producent profesjonalnych dermokosmetyków do pielęgnacji i ochrony skóry: kremy do twarzy, produkty do pielęgnacji ciała i skóry (balsamy do ciała, kremy przeciwsłoneczne, preparaty ochronne przeciw owadom) oraz kosmetyki do pielęgnacji domowej (bodycare).

Zobacz film i poznaj Case Study tego Klienta:

Przeczytaj o typowych wyzwaniach produkcyjnych podczas nalewania i zakręcania kremów. Dowiedz się, z jakimi typowymi problemami dla branży mierzyliśmy się zarówno my – jak i nasz Klient, i jak udało nam się je rozwiązać.

Wyzwania

- Małe dozy: 5, 10 i 50 ml

- Szeroki zakres lepkości: od 6000 do 70 000 mPas

- Specyficzne opakowanie: niskie, stożkowe słoiczki

- Specyficzna nakrętka: również niska stożkowa, z charakterystycznym przerwanym gwintem w środku. Pierwotnie produkty były przeznaczone do ręcznego zakręcania.

- Specyfika produktu: „wrażliwy” produkt, jakim są kremy. Konieczność zachowania poprawności i szczelności zamknięcia z użyciem platynek.

Co zaproponowaliśmy:

[clearb]

1. Dozowanie: dwie odpinane stacje nalewające

Przeznaczone specjalnie do dozowania małych pojemności: 5-50 ml, z lejem, którego kształt wspomaga grawitacyjne spływanie produktu.

Zastosowany układ dozujący może funkcjonować jako dwa oddzielne, łatwo wymienne urządzenia. Wystarczy odpiąć jeden dozownik, w jego miejsce wpinając drugi, przygotowany do nalewania innego produktu. Takie rozwiązanie, zaproponowane Klientowi pozwoliło usprawnić przezbrojenie (zmianę) produkcji, z jednego produktu na drugi.

Najmniejsza obsługiwana doza, to 5 ml i – dla kremu pod oczy i lepkość dynamiczna w zakresach: 6000-8000 mPas.

Największa: 50 ml (ochronny krem pod oczy) i lepkości dynamiczne: 50 000-70 000 mPas. Wśród produktów, z którymi pracowaliśmy znalazło się jeszcze opakowanie 10 ml.

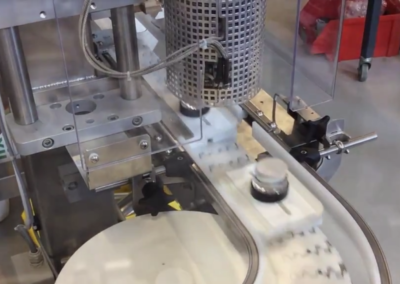

2. Transport nieregularnych słoiczków: regulowana bieżnia

Naszym celem było dostarczenie Klientowi jak najbardziej uniwersalnego rozwiązania – bez konieczności wymiany formatów (elementów) maszyny przy zmianie produkcji na inne opakowanie.

Dodatkowo wyzwanie stanowiło samo opakowanie:

– niskie słoiczki o różnych wysokościach: 30, 38 i 60 mm

– niestabilny kształt stożka (wąska podstawa i szeroka góra, zamykana nakrętką, również o kształcie stożka).

Aby więc gwiazda mogła pobrać każdy słoiczek, zastosowaliśmy automatycznie regulowaną wysokość bieżni pod gwiazdą, podjeżdżająca do góry i obniżającą się automatycznie w zależności od wysokości opakowania.

3. Łatwe i szybkie przezbrojenie

Gwiazda transportująca opakowania (zintegrowana z bieżnią) ma 15 gniazd formatowych, które pobierają słoiczki i transportują je do kolejnych stacji (dozowania, nakładania i zgrzewania platynek oraz zakręcania).

Wymiana elementów gwiazdy, w przypadku przestawienia produkcji na inny produkt (pod inne opakowanie) jest bardzo szybka i łatwa – użycie narzędzi nie jest konieczne.

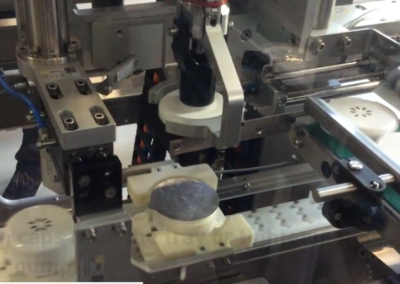

4. Zakręcanie stożkowych nakrętek: zakręcarka typu pick&place z podciśnieniowym chwytakiem

Pierwotnie komponenty, które dostarczył Klient były przeznaczone do ręcznego zakręcania. Klient chciał zautomatyzować produkcję i zwiększyć wydajność, przy zachowaniu dokładności i poprawności, jaką gwarantuje ręczne zamknięcie.

Specyficzna nakrętka: również niska stożkowa, z charakterystycznym przerwanym gwintem w środku. Pierwotnie produkty były przeznaczone do ręcznego zakręcania.